德國工業(yè)4.0發(fā)展至今,隨著網(wǎng)絡(luò)物理系統(tǒng)CPS技術(shù)的深入應(yīng)用,生產(chǎn)的自動(dòng)化和靈活性不斷得到提高,推動(dòng)了生產(chǎn)形態(tài)的逐步演進(jìn)。目前,德國工業(yè)4.0從技術(shù)上已經(jīng)進(jìn)入到大規(guī)模定制代工生產(chǎn)的雛形階段。我們認(rèn)為的工業(yè)4.0的終極狀態(tài)會是一個(gè)什么樣子呢?

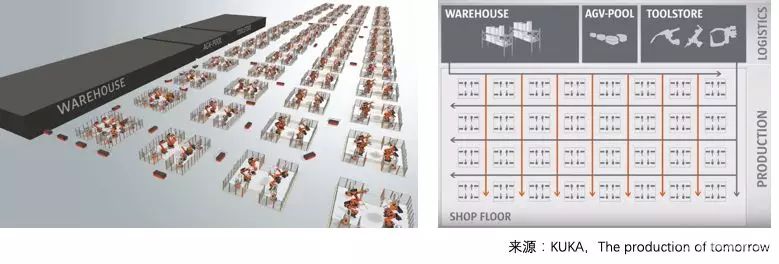

以汽車行業(yè)為例,可以設(shè)想這樣一個(gè)場景:在一個(gè)巨大的廠房里,按照矩陣式布置了20x40個(gè)加工島。每個(gè)加工島由若干臺機(jī)器人和一批工裝構(gòu)成。在加工島之間,來回穿梭著一臺臺無人駕駛的、承載著半成品汽車的AGV小車。當(dāng)AGV到達(dá)某個(gè)加工島后,一群機(jī)器人立即將半成品汽車卸到加工臺上進(jìn)行緊固,進(jìn)行生產(chǎn)和裝配,然后再搬回到AGV小車上。就這樣,在流轉(zhuǎn)了若干個(gè)加工島之后,半成品的汽車終于變成了完工的汽車。如果說這種無人化的、無流水線傳動(dòng)帶的加工方式打破了很多人對汽車工廠的傳統(tǒng)印象的話,那么更加令人驚奇的是,在這個(gè)廠房里,甚至可以同時(shí)為不同品牌的汽車進(jìn)行代工。而從廠房出口駛出的汽車,不僅可以是完全不同的車型,而且沒有兩臺是一模一樣的配置。

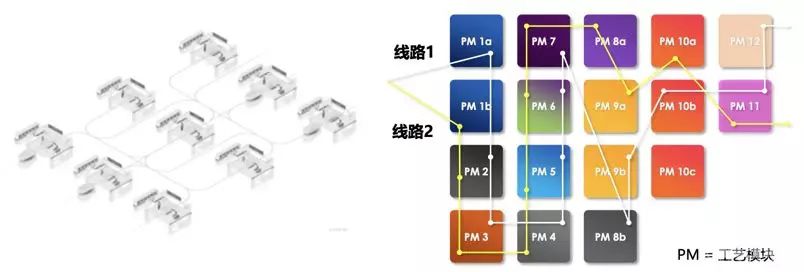

圖:未來汽車代工生產(chǎn)的場景

從今天的經(jīng)驗(yàn)和認(rèn)知來看,這些描述聽起來簡直是一個(gè)天方夜譚。但是,在德國工業(yè)4.0技術(shù)的推動(dòng)下,這一幻想正在逐漸變?yōu)楝F(xiàn)實(shí)。從推動(dòng)代工生產(chǎn)的視角,德國庫卡機(jī)器人將其稱為矩陣式生產(chǎn)(Matrix Production);從產(chǎn)業(yè)應(yīng)用的視角,將其應(yīng)用到實(shí)戰(zhàn)的德國大眾把它叫做模塊化生產(chǎn)(Modular Production)。眼下,筆者正站在沈陽自動(dòng)化研究所的實(shí)驗(yàn)室里,面對著這樣一個(gè)第三代數(shù)字化工廠的示范線,眼前似乎浮現(xiàn)出未來汽車大規(guī)模定制代工生產(chǎn)的場景。這一切,都始于五年前德國政府為了向中國政府介紹工業(yè)4.0,委托SAP實(shí)地接待中國工信部領(lǐng)導(dǎo)參觀的數(shù)字化工廠。

圖:2014年德國專家向中國政府領(lǐng)導(dǎo)介紹工業(yè)4.0數(shù)字化工廠

第一代工業(yè)4.0數(shù)字化工廠

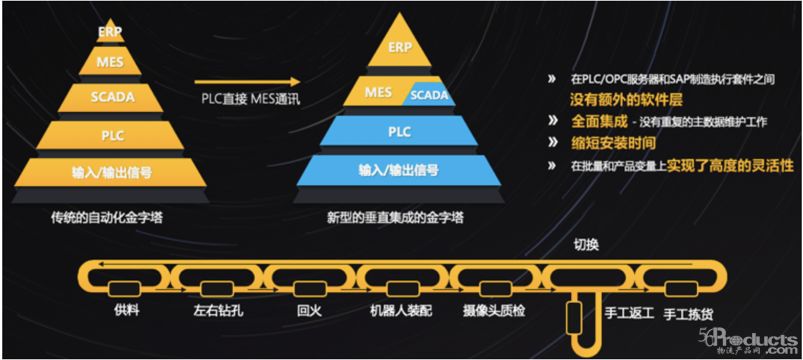

2014年正值工業(yè)4.0方興未艾之際。基于多年的實(shí)踐,SAP發(fā)布了第一代的工業(yè)4.0數(shù)字化工廠解決方案。這是一個(gè)典型的實(shí)現(xiàn)了垂直集成架構(gòu)的數(shù)字化工廠。在OPC 協(xié)議的支持下,SAP打通了自家的企業(yè)資源計(jì)劃ERP到自家的制造執(zhí)行系統(tǒng)MES到第三方的可編程邏輯控制器PLC之間的壁壘。在SAP MES和PLC之間無需任何軟件中間層,便可以實(shí)現(xiàn)主數(shù)據(jù)無冗余的高速集成。

這一年德國政府提供給中國工信部領(lǐng)導(dǎo)參觀的,是一家實(shí)施了SAP的德國工業(yè)燃?xì)饩呱a(chǎn)企業(yè)Elster。實(shí)際上,盡管Elster的一條生產(chǎn)線上已經(jīng)可以實(shí)現(xiàn)多品種小批量的生產(chǎn),在水平集成上也可圈可點(diǎn),但是使用垂直集成打通工業(yè)金字塔的概念,與國內(nèi)推行的“兩化融合”的思想高度契合,給來訪的中國領(lǐng)導(dǎo)和專家們留下了深刻的印象。那幾年,也是垂直集成概念在國內(nèi)數(shù)字化工廠最為風(fēng)行的幾年,不少人將能夠與ERP和PLC連接的MES,看成是實(shí)現(xiàn)工業(yè)4.0的標(biāo)配,興起了一股開發(fā)各行各業(yè)MES系統(tǒng)的高潮。無疑,這為大規(guī)模建設(shè)工業(yè)4.0數(shù)字化工廠奠定了一個(gè)起點(diǎn)。

圖:2014年漢諾威工博會上SAP展示的第一代工業(yè)4.0數(shù)字化工廠解決方案

第二代工業(yè)4.0數(shù)字化工廠

2016年,SAP推出了“水平集成+垂直集成+產(chǎn)品全生命周期集成”的第二代工業(yè)4.0數(shù)字化工廠。在ERP-MES-PLC的基礎(chǔ)上,加入了個(gè)性化定制的概念,涵蓋了從電商系統(tǒng)hybris提出產(chǎn)品定制要求,在產(chǎn)品生命周期管理PLM中進(jìn)行產(chǎn)品設(shè)計(jì),然后進(jìn)入到ERP下單生產(chǎn),以及通過供應(yīng)鏈管理系統(tǒng)SCM與供應(yīng)商協(xié)同組織供貨的完整過程。

現(xiàn)在回想起來,那幾年在國內(nèi)也是個(gè)性化定制工廠最紅火的時(shí)光。服裝、家具、家電等輕工業(yè)產(chǎn)品的定制,儼然就是工業(yè)4.0的代名詞。現(xiàn)在看來,輕工業(yè)產(chǎn)品的個(gè)性化定制,在整個(gè)制造行業(yè)里,門檻相對還是比較簡單。工業(yè)4.0的難點(diǎn)依舊還是那些復(fù)雜產(chǎn)品+復(fù)雜加工過程的大規(guī)模定制,典型的代表就是汽車。啃不下汽車這塊骨頭,停留在第二階段的數(shù)字化工廠,還不能代表德國工業(yè)4.0的水平。

圖:2016年漢諾威工博會上SAP展示的第二代工業(yè)4.0數(shù)字化工廠解決方案

第三代工業(yè)4.0的數(shù)字化工廠

又過了兩年,2018年,SAP緊接著推出了基于模塊化生產(chǎn)的第三代數(shù)字化工廠,不僅實(shí)現(xiàn)了汽車行業(yè)的大規(guī)模定制化生產(chǎn),還一下子拔高了工業(yè)4.0數(shù)字化工廠的高度。直到今天,國內(nèi)也沒能出現(xiàn)與之相仿的整體方案。原因很簡單。第三代的數(shù)字化工廠,實(shí)現(xiàn)了全面自動(dòng)化、高度智能化和深度定制化,它對于背后系統(tǒng)的集成要求,提出了極高的要求。由于沒有人工操作來作為緩沖,哪怕是系統(tǒng)之間一點(diǎn)點(diǎn)的不匹配,都會是災(zāi)難性的事故。真正考驗(yàn)工業(yè)系統(tǒng)整體能力的時(shí)刻來臨了。而第三代數(shù)字化工廠,也就是前文提到的大規(guī)模定制代工生產(chǎn)的雛形。

SAP的這套方案,起源自奧迪電動(dòng)汽車的新工廠。讀到這里,一定會有好奇的讀者會問,為什么會是電動(dòng)汽車?

圖:2018年漢諾威工博會上SAP展示的第三代工業(yè)4.0數(shù)字化工廠解決方案

二、走向新能源和自動(dòng)駕駛的汽車工業(yè)正在呼喚下一代的大規(guī)模定制

汽車工業(yè)發(fā)展到今天,已經(jīng)走到了一個(gè)十字路口。盡管在此之前,很多汽車廠都嘗試搞過大規(guī)模定制,并且也在傳統(tǒng)的流水線上,通過混線排序生產(chǎn),將大規(guī)模定制變?yōu)榱爽F(xiàn)實(shí),但是,今天汽車工業(yè)能達(dá)到的定制化水平,距離未來的要求,還有很大的差距。

今天的汽車都是由人來駕駛的基于內(nèi)燃機(jī)的汽車。駕駛員的眼和手,完全離不開對前方的觀察和方向盤。對于汽車的配置,尤其是各種內(nèi)飾,沒有太多的精力加以關(guān)注。只有到了L3自動(dòng)駕駛實(shí)現(xiàn)之后,可以允許“eye off”和“hands off”,這時(shí)駕駛員的注意力,才有可能關(guān)注到車廂內(nèi)部的其他配置。并且,隨著技術(shù)的進(jìn)步,電動(dòng)汽車和自動(dòng)駕駛將會徹底改變車內(nèi)的布置,使得汽車從“交通工具”,轉(zhuǎn)化為“生活工具”。到這時(shí),人們對于汽車的配置要求,才回真正釋放出來。正如同樣的房型,不會有同樣的裝修一樣。如下圖所示,2021年,寶馬汽車的L3自動(dòng)駕駛的汽車就將量產(chǎn),距離現(xiàn)在只有兩年時(shí)間。以今天汽車工業(yè)的水平,能夠造得出這種高度定制化的汽車嗎?

圖:自動(dòng)駕駛汽車將逐步解放人類的“眼”和“手”,

為汽車的個(gè)性化配置提供空間(圖中時(shí)間表是寶馬發(fā)布的計(jì)劃)

三、傳統(tǒng)的流水線式的大規(guī)模生產(chǎn)已經(jīng)達(dá)到了優(yōu)化的頂峰

今天的汽車工業(yè),在100年前福特制的流水線生產(chǎn)下,無論是在銷量,還是柔性上,都已經(jīng)達(dá)到了優(yōu)化的極限。對于客戶的定制化需求,汽車工業(yè)普遍采用混線排序生產(chǎn)的方式,將不同配置要求的車輛,在充分考慮到產(chǎn)線的各種制約因素之后,按照既定的順序進(jìn)行排產(chǎn),投放到產(chǎn)線上組織生產(chǎn)。排產(chǎn)過程中最主要的制約因素,就是由流水線的勻速直線移動(dòng)帶來的。正所謂成也蕭何,敗也蕭何,流水線簡化了生產(chǎn)計(jì)劃和現(xiàn)場的物流工作,但也帶來了僵化的產(chǎn)線布置、剛性要求的統(tǒng)一生產(chǎn)節(jié)拍等缺陷。對于需要更加靈活地調(diào)整生產(chǎn)工藝的定制化生產(chǎn)需求,將所有的生產(chǎn)設(shè)備拍成一條直線的流水線,是無法滿足的。人們不得不將目光,轉(zhuǎn)移到生產(chǎn)設(shè)備的機(jī)群式布置方式,輔之以基于無人駕駛AGV的物流的新一代生產(chǎn)方式。這其實(shí)也正是從2013年開始由德國聯(lián)邦教育與研究部領(lǐng)銜資助的Arena2036項(xiàng)目研究的主題之一。

圖:在Arena2036研究項(xiàng)目中設(shè)想的未來的汽車敏捷工廠

四、自治系統(tǒng)是德國科技最新的發(fā)展階段

實(shí)際上,德國工業(yè)在科技領(lǐng)域的前瞻性研究的步伐,不僅在趨勢上領(lǐng)先,而且非常堅(jiān)實(shí)和腳踏實(shí)地,與產(chǎn)業(yè)界的融合也十分有效。如下圖所示,從2011年到2013年,德國科技界的研究重點(diǎn),放在了IT與OT融合的工業(yè)4.0(Industry 4.0),它與國內(nèi)所提的智能制造大體相當(dāng)。接下里的5年里,德國科技界又將重點(diǎn)放在了智能服務(wù)世界(Smart Service World),它與國內(nèi)所提的工業(yè)互聯(lián)網(wǎng)或產(chǎn)業(yè)互聯(lián)網(wǎng)大體相當(dāng)。在目前這個(gè)階段,研究階段又放在了自治系統(tǒng)(Autonomous System)領(lǐng)域,推動(dòng)自動(dòng)駕駛汽車、智能機(jī)器人和互聯(lián)的基礎(chǔ)設(shè)施的開發(fā)。無論是上文中提到的矩陣式生產(chǎn),還是模塊化生產(chǎn),都是自治系統(tǒng)在生產(chǎn)制造領(lǐng)域里的應(yīng)用。

圖:從工業(yè)4.0,到智能服務(wù)世界和自治系統(tǒng)

五、第三代數(shù)字化工廠在奧迪的實(shí)踐

第三代數(shù)字化工廠的模塊化生產(chǎn),具有以下四個(gè)特點(diǎn):

獨(dú)立:每一個(gè)工作站都是一個(gè)單獨(dú)的模塊,傳統(tǒng)生產(chǎn)線的物理先后順序上的限制不復(fù)存在。在需要的時(shí)候,模塊可以隨時(shí)加入和退出,不會相互影響。

可變:每個(gè)產(chǎn)品都可以有自己虛擬可變的加工流程順序,在離開每個(gè)工作站的時(shí)候,對下一個(gè)工作站目的地做出最優(yōu)決策。

智能:所有的產(chǎn)品和物料通過AGV在車間內(nèi)自動(dòng)運(yùn)輸,只有在需要的時(shí)候才會發(fā)出,從而將在制數(shù)量降到最低,并提高效率。

靈活:模塊化提高了生產(chǎn)系統(tǒng)的擴(kuò)展性和適應(yīng)性,并且對產(chǎn)品的形狀、尺寸具有更高的適應(yīng),可以按照需要方便地進(jìn)行調(diào)整。

圖:模塊化生產(chǎn)的加工工作站布局示意圖

從奧迪的視角,采用模塊化生產(chǎn),可以從以下幾個(gè)方面獲得收益:

節(jié)省設(shè)備投資

從生產(chǎn)實(shí)踐和瓶頸優(yōu)化方面獲得顯著受益

提高定制生產(chǎn)下的高產(chǎn)量

靈活可優(yōu)化的工廠布局

六、第三代數(shù)字化工廠演示線進(jìn)入中國

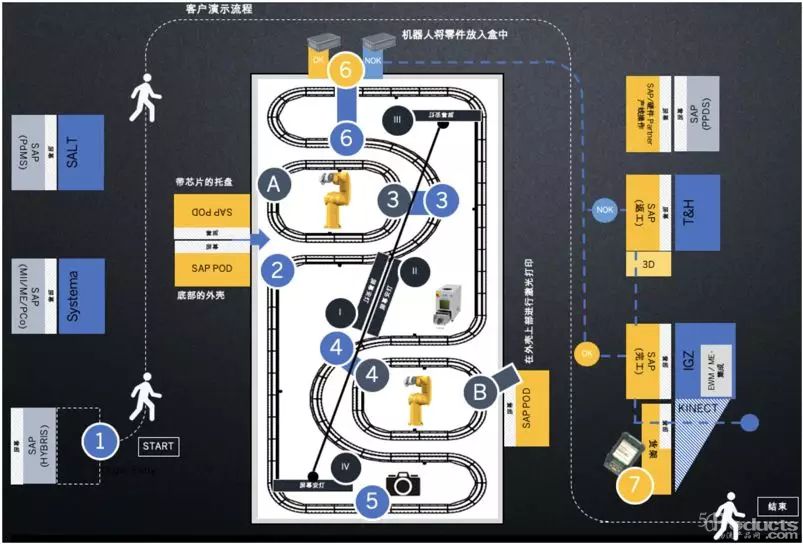

在中科院沈陽自動(dòng)化研究所的大力支持下,SAP中國在沈陽的演示線上實(shí)現(xiàn)了第三代數(shù)字化工廠的理念。

在SAP S/4 HANA、SAP ME/MII、SAP EWM等系統(tǒng)以及沈自所研發(fā)的設(shè)備和工控算法的支持下,這套演示線以一個(gè)減速器缸體缸蓋和齒輪的裝配過程為例,實(shí)現(xiàn)了多臺無人駕駛的AGV小車和配套的機(jī)器人在不同加工工位之間的協(xié)同制造過程。

在這套演示線里,個(gè)性化產(chǎn)品的銷售訂單在SAPC/4HANA 銷售云創(chuàng)建,隨后無縫傳入SAP S/4HANA系統(tǒng)創(chuàng)建生產(chǎn)訂單,并下達(dá)至車間。

在生產(chǎn)過程中,SAP高級倉儲管理系統(tǒng)(SAP EWM)和SAP制造執(zhí)行系統(tǒng)(SAP ME)按照業(yè)務(wù)流程緊密對接,從原材料出庫、生產(chǎn)執(zhí)行、原料消耗到成品入庫和最終發(fā)貨,所有環(huán)節(jié)均可以根據(jù)產(chǎn)品或者工藝的變化,進(jìn)行快速響應(yīng)調(diào)整,并且整個(gè)流程能得到精準(zhǔn)、實(shí)時(shí)的記錄和跟蹤。

基于模塊化生產(chǎn)概念,矩陣式布局生產(chǎn)方式,通過沈自所的WIA工業(yè)無線技術(shù)使控制系統(tǒng)從有線變?yōu)闊o線,機(jī)械結(jié)構(gòu)可以靈活部署;工業(yè)軟件定義網(wǎng)絡(luò)(SDN)技術(shù)使工業(yè)網(wǎng)絡(luò)可以隨產(chǎn)線布局的變化而自適應(yīng)組態(tài);“物源”平臺的管控一體化軟件和邊緣控制器,使工站,機(jī)器人等設(shè)備的工序工步隨產(chǎn)品設(shè)計(jì)變化而自適應(yīng)重組。

通過沈自所的“物源”平臺,SAP的IT系統(tǒng)與沈自所的OT系統(tǒng)的緊密集成,倉儲系統(tǒng)、制造執(zhí)行系統(tǒng)、PLC控制系統(tǒng)以及AGV車輛管理和調(diào)度系統(tǒng)共同協(xié)作,生產(chǎn)過程中可以根據(jù)產(chǎn)品,工藝,設(shè)備狀態(tài)和訂單情況進(jìn)行動(dòng)態(tài)的工藝路線調(diào)配和內(nèi)物流配送,減少等待時(shí)間,生產(chǎn)效率實(shí)現(xiàn)最大化。

與傳統(tǒng)的流水式生產(chǎn)線相比,從技術(shù)的角度來看,第三代的數(shù)字化工廠系統(tǒng)的復(fù)雜性是較高的,反映在增加的接口、系統(tǒng)集成的數(shù)量,以及算法設(shè)計(jì)和各個(gè)不同系統(tǒng)之間的交互,并且對于傳統(tǒng)生產(chǎn)方式的業(yè)務(wù)流程也有較大的改變。從設(shè)備和IT系統(tǒng)的角度,它對于可用性、主數(shù)據(jù)的質(zhì)量等都提出了較高的要求。這條演示線,對于在中國市場推廣第三代數(shù)字化工廠,將會起到非常好的引導(dǎo)作用。

圖:沈自所第三代數(shù)字化工廠演示線實(shí)景拍攝

希望有更多的企業(yè)參與到新一代數(shù)字化工廠的推廣和實(shí)踐中來。

“一帶一路”背景下,物流裝備企業(yè)的全球化發(fā)展 01月01日 08:00

解讀汽車物流全局?jǐn)?shù)字化 08月16日 14:11

“大數(shù)據(jù)與智慧物流”專題報(bào)道 12月06日 14:24

2017年中國零售電商十大熱點(diǎn)事件點(diǎn)評 12月11日 16:35

供應(yīng)鏈協(xié)同、互聯(lián)網(wǎng)+,中國制造業(yè)轉(zhuǎn)型的十個(gè)方向! 01月11日 10:42

預(yù)判:2018年,中國快遞十個(gè)可見趨勢 02月28日 11:16

2018年關(guān)于零售的18個(gè)趨勢 03月27日 10:51